蒸留のクオリティは

大きく変わる。

化学品の精製や電子材料の高純度化、石油精製、食品・香料の抽出、環境リサイクル。さまざまな分野で活用される蒸留技術において、製品の品質を左右するのは受託蒸留の依頼先の選定です。

そこで、本メディアでは蒸留の目的や材料に合わせて選べる受託蒸留会社3社を紹介します。

【目的・特性別】

受託蒸留会社3選

蒸留対象となる材料の性質や求める純度・精度によって、必要な蒸留技術は異なります。そのため、原料の特性に合った設備やノウハウを持つ会社を選ぶことが、製品の品質・精度・純度の向上につながります。

ここでは、蒸留の目的や素材に応じて選べる、おすすめの受託会社を3社ピックアップしました。

必要なら

中国精油

- 熱分解しやすい機能性化学品も徹底した温度管理で蒸留精製できる薄膜蒸留設備が揃う

- 半導体・電子材料分野の実績に加え、技術アドバイザーの知見で精製レベルの向上を図れる

中国精油が得意な蒸留精製

- 熱に弱いフォトレジスト

- 粘度のあるシリコーン

など

するなら

新菱

- 揮発性の高い溶剤や脱水が必要な有機溶剤を精密蒸留により再利用できる品質に精製可能

- 使用済み溶剤を希望の純度に調整し、再利用することで廃棄コストと環境負荷の低減を両立

新菱が得意な蒸留精製

- 揮発性の高い溶剤

- 脱水が必要な有機溶剤

など

必要なら

八代

- 油脂の精製に特化。高真空環境での蒸留により、油脂の劣化を抑えながら精製できる

- 脱臭・脱酸処理にも対応し、化粧品・食品向けの油脂の蒸留精製と品質向上にも貢献

八代が得意な蒸留精製

- 酸化しやすい植物油脂

- 脱臭処理が必要な油脂

など

受託蒸留会社3選を

もっと詳しく解説

必要なら

中国精油

※画像引用元:中国精油公式HP

(https://www.chusei-oil.com/service/)

依頼がおすすめな材料例

- 熱に弱く、通常の蒸留では分解しやすい化学品

感光性樹脂(フォトレジスト)、シリコーンなど

- 精密な温度管理が求められる化学品

シランカップリング剤、感光性ポリマーなど

- 高粘度で一般的な蒸留が難しい化学品

シリコーン、ワックスなど

精密な温度管理が得意な理由

しやすい

物質の蒸留ができる

中国精油では、高真空・低温・短時間処理に対応した薄膜蒸留装置を多数保有しており、高反応性物質や腐食性・熱変質性のある化学品でも、適切な温度管理で精製可能です。

化学品を専門的に蒸留してきた実績や大学教授などの専門アドバイザーとの研究により得た温度管理技術で熱に敏感な材料への柔軟な対応力を日々高めています。

特に薄膜蒸留において小ロットから大ロットまで柔軟に対応できる設備・体制が整っており、製造プロセスや品質条件に応じた提案も可能です。

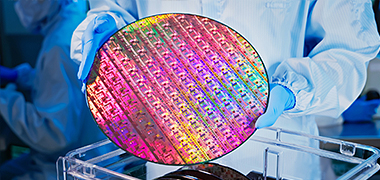

業界基準の品質管理が整う

これまで、シリコーン材やプラスチック材料、各種溶剤などの蒸留精製を手がけ、半導体や電子材料分野での実績や経験を持つ中国精油。

中でも、シリコーンの中の低分子シロキサンを取り除く精製技術に強みがあり、低分子シロキサンを含まない高純度のシリコーンの開発・製造にも成功(※)しています。

また、工場にはクリーンブースを設置しており、精密部品に求められる厳しい品質基準をクリアする管理体制を構築しています。

中国精油が備えている

薄膜蒸留装置の機能・特徴

| 装置名 | No.4 |

|---|---|

| 蒸発面積 | 0.1m² |

| 真空度 | ~5Pa |

| 加熱温度 | ~260℃ |

| 材質 | SUS304 |

| コンデンサー形式 | 内部コンデンサー |

| 処理量 | 公式HPに記載なし |

| 運転方式 | 公式HPに記載なし |

| 寸法 | 公式HPに記載なし |

| その他 | 腐食性物質対応可能 |

中国精油の会社情報

中国精油は、岡山県を拠点に石油製品や石油化学製品の製造・販売、化学品の蒸留精製などを行っている企業です。

「科学のプロフェッショナル集団」として長年培ってきた技術力とノウハウが強み。薄膜蒸留において充実の設備を整えるだけでなく、大学教授や開発支援機と連携して技術研究も行っています。

今まで蒸留できなかった成分や不純物の除去を目指せる技術力があり、蒸留精製による品質向上に向けて伴走するための技術力を持っているのが特徴です。

- 会社名:中国精油株式会社

- 所在地:岡山県岡山市北区中山下2-1-77

- 電話番号:086-224-5771

- 公式URL:https://www.chusei-oil.com/

するなら

新菱

※画像引用元:新菱公式HP

(https://www.shinryo-gr.com/jigyo/fine-cem/distillation)

依頼がおすすめな材料例

- 揮発性が高く、成分調整が求められる溶剤

トルエン、キシレンなど

- 使用済み溶剤の純度回復・再利用が必要な有機溶剤

メタノール、IPAなど

- 高純度化や微量不純物の管理が求められる特殊化学品

1,4-ブタンジオール、エチレングリコールなど

使用済み溶剤の再生が

得意な理由

再利用できる品質にまで精製

新菱では、連続式蒸留装置や回分式蒸留装置をはじめ、タンクやボイラー、冷水塔など多様な設備を駆使して、使用済み溶剤のリサイクルを行っています。

精密蒸留によって、揮発性の高い溶剤やアルコール類などを高純度に精製・再生することが可能。こうした事業活動を通じて、CO2の削減にも貢献しています。

廃棄に

よるコストと環境負荷を低減

単に溶剤回収をするだけでなく、高純度に精製できる点が強みです。これにより再生リサイクル品として使用してコスト削減につなげたり、環境負荷低減を実現したりすることが可能。

品質管理も徹底しており、ISO9001やISO14001を取得。商品開発から顧客対応までの全工程で明確なルールを制定し、品質の維持・向上に努めています。

新菱が備えている

精密蒸留装置の機能・特徴

| 装置名 | C-502 精留塔 |

|---|---|

| 蒸発面積 | - |

| 真空度 | - |

| 加熱温度 | STM(230℃) |

| 材質 | SUS304 |

| コンデンサー形式 | 公式HPに記載なし |

| 処理量 | 800(L/hr) |

| 運転方式 | 連続式 |

| 寸法 | 20段×Φ1050 |

| その他 | 特徴:500系/棚段/専用 |

新菱の会社情報

三菱ケミカルグループの一員として、ファインケミカル事業や精密洗浄・表面加工事業、ウェハ再生事業、ヘルスケア事業などを手掛けている化学工業メーカーです。

グループ力を背景とした分析力と技術開発力が強み。「環境配慮」×「高品質」×「コスト削減」をモットーに、信頼性の高いサービスを提供しています。

- 会社名:株式会社 新菱(しんりょう)

- 所在地:福岡県北九州市八幡西区黒崎3-9-22 RISO黒崎駅前ビル

- 電話番号:093-643-2777(代表)

- 公式URL:https://www.shinryo-gr.com

必要なら

八代

※画像引用元:八代公式HP

(https://www.yashiro.co.jp/yashiro_service/equipment-introduction/)

依頼がおすすめな材料例

- 酸化を防ぎ、風味を維持する食品・化粧品原料

機能性脂質・化粧品用エステルなど

- 熱による変質を抑えたい食品添加物・化粧品成分

乳化剤・油脂系化粧品成分など

- 高純度が求められる油脂および油脂化学製品

食品添加物・高純度化粧品成分など

脱酸・脱臭処理が得意な理由

油脂の

劣化を抑えながら精製できる

流下膜式薄膜蒸留装置(ワイプタイプ)と遠心式分子蒸留装置の蒸留機を使用して高真空薄膜蒸留を行っています。通常の蒸留よりも真空化して蒸留することで、変質や劣化を抑えながら油脂の蒸留精製・分離を行うことが可能。

一般的な油脂精製(脱ガム・脱酸・脱色・脱臭)から天然成分の抽出、濃縮、配合・混合、フレーク化まで多様なニーズに応えています。

油脂の精製と品質向上に貢献

大阪工場や伊賀工場、四日市工場、橋本工場と4つの工場を所有。中でも橋本工場では食品関連業界に特化した設備が充実しています。JFS-B22002383-00などの認証を取得した規格適合の工場(※)で、品質管理を徹底しているのも特徴です。

さらに、小型の薄膜蒸留装置と組み合わせ、30Lスケールと小スケールでの食品加工が可能。試験製造や製造条件の検討時にも活用できます。

八代が備えている

精密蒸留装置の機能・特徴

| 装置名 | 遠心式分子蒸留装置(少量スケール) MS-380 |

|---|---|

| 蒸発面積 | 公式HPに記載なし |

| 真空度 | 10-3Torr(0.13Pa) |

| 加熱温度 | ~300℃ |

| 材質 | 公式HPに記載なし |

| コンデンサー形式 | 内部コンデンサー |

| 処理量 | 5kg/h |

| 運転方式 | 公式HPに記載なし |

| その他 | ※20リットル程度の試作に対応 |

八代の会社情報

1961年設立、大阪市に拠点を置く油脂製品の受託メーカーです。食品添加物および食用油脂、化粧品原料、工業用特殊洗剤、化学工業薬品などの製造や受託加工を行っています。蒸留だけでなく、開発、試作、製造までワンストップで行える総合力と生産体制が強み。特に、小ロットや試験依頼を積極的に受け付けており、まずは試してみたいニーズに対応しています。

- 会社名:株式会社八代

- 所在地:大阪府大阪市平野区加美南5-5-17

- 電話番号:06-6531-9769

- 公式URL:https://www.yashiro.co.jp/

中国精油

高沸点/低沸点、高融点、高真空、短時間制など幅広い蒸留のニーズに対応。中でも、熱によって分解・重合してしまうような物質の薄膜蒸留や精密蒸留を得意とし、大学教授を専門アドバイザーとして招くなど高い蒸留精度を求められる生産体制を整えている企業です。

| 所在地 | 岡山県岡山市北区中山下2-1-77 |

|---|---|

| 電話番号 | 086-224-5771 |

新菱

分析力と技術力を活かしたサービスを提供している化学工業メーカーです。特に溶剤類のリサイクル・リユースに注力。精密蒸留によって、揮発性の高い溶剤やアルコール類なども高純度に精製・再生することが可能です。

| 所在地 | 福岡県北九州市八幡西区黒崎3-9-22 RISO黒崎駅前ビル |

|---|---|

| 電話番号 | 093-643-2777(代表) |

八代

油脂・油脂化学製品の高真空蒸留などを行う受託加工会社です。ワイプタイプ(FD)と遠心タイプ(MD)の蒸留機を使用した高真空薄膜蒸留を実施。少量から大量生産まで幅広いニーズに応えています。

| 所在地 | 大阪府大阪市平野区加美南5-5-17 |

|---|---|

| 電話番号 | 06-6531-9769 |

東洋合成工業

技術力を活かしたサービスで、世界中の企業から信頼を集めています。特に電子材料分野では、PPBレベルの微小な有機不純物の管理に対応。液中パーティクル0.1μm/MAX.100を目指しています。

| 所在地 | 東京都台東区浅草橋1-22-16 ヒューリック浅草橋ビル8F |

|---|---|

| 電話番号 | 03-5822-6170(代表) |

三和油化工業

廃棄物のリユース・リサイクルを行っている企業です。従来の回収法だけでなく、蒸留や溶媒抽出法なども駆使して金・銀・パラジウムなどの希少金属を回収。高効率で低コストな回収を追求しています。

| 所在地 | 愛知県刈谷市一里山町深田15 |

|---|---|

| 電話番号 | 公式HPに記載なし |

JNC

1906年創業の化学メーカーです。受託蒸留だけでなく合成、製造、精製までトータルに対応。反応器や蒸留器など充実の設備を保有し、少量試作から大量生産まで多種多様なニーズに応えています。

| 所在地 | 東京都千代田区大手町2-2-1 新大手町ビル |

|---|---|

| 電話番号 | 03-3243-6760(代表) |

日本リファイン

有機溶剤の再資源化事業で実績豊富な企業です。通常の蒸留では難しい共沸混合物や沸点差の小さい混合物の分離にも対応しています。サンプル提供、小~大スケール生産まで柔軟に対応することが可能です。

| 所在地 | 岐阜県安八郡輪之内町中郷新田2574-1 |

|---|---|

| 電話番号 | 0584-69-3155 |

ライトケミカル工業

理論段数35段の精留塔をはじめ、反応釜や濾過機、高粘度液用薄膜蒸発機などさまざまな設備を保有。特殊設備も含めて設備投資を積極的に行い、新規開発品の少量生産から大量生産まで幅広いニーズに対応しています。

| 所在地 | 滋賀県野洲市三上2251 |

|---|---|

| 電話番号 | 077-588-0589(代表) |

大阪油化工業

長年培った技術と知見を強みとする「精密蒸留の駆け込み寺」。特に製薬・ファインケミカル分野で難易度の高い蒸留精製を数多く行っています。「他社では断られてしまった」という案件でも成果を上げているのが特徴です。

| 所在地 | 大阪府枚方市新町1-12-1 関医アネックス第2ビル7F |

|---|---|

| 電話番号 | 072-861-5322(代表) |

ヨーユーラボ

常圧蒸留や減圧蒸留、単蒸留~精密分留、固体蒸留などさまざまな蒸留に対応。1993年の設立以来培ってきた技術と受託体制を活かし、急な依頼や製造中の処方変更、他社で断られた案件にも積極的にチャレンジしています。

| 所在地 | 群馬県太田市新田反町町108-1 |

|---|---|

| 電話番号 | 0276-20-8033(代表) |

精工化学

重合禁止剤やゴム用老化防止剤の製造・販売で培ったノウハウを活かし、受託蒸留サービスを提供。ラボ試作、500Lスケールまでのベンチプラント試作、5,000Lまでのコマーシャルプラント試作に対応しています。

| 所在地 | 東京都千代田区内神田2-3-6 楓ビル6F |

|---|---|

| 電話番号 | 03-3254-2771(代表) |

ネオケミカル

精密蒸留装置や単蒸留装置、薄膜蒸留装置など多種多様な蒸留装置を保有。分離困難な化合物の精製、幅広い沸点に対応した減圧蒸留、高真空による高沸点化合物蒸留、熱安定性に不安のある低沸点物の減圧蒸留などに対応しています。

| 所在地 | 大阪府大阪市中央区平野町3-4-2 NCビル |

|---|---|

| 電話番号 | 06-6232-0341(代表) |

三星化学研究所

大正6年創業、染料の原料であるジメチルアニリンの専業メーカーです。受託蒸留は、保有するチタンライニングの装置を用いて常圧蒸留・減圧精密蒸留に対応。実験レベルから量産まで、さまざまなニーズに応えています。

| 所在地 | 京都府京都市北区上賀茂北ノ原町14(本社工場) |

|---|---|

| 電話番号 | 075-781-1177(代表) |

フクデ化学工業

受託蒸留の専門会社です。特に精密蒸留を得意としており、自社設計の蒸留設備で高沸点・高融点・酸性物質などに幅広く対応。高段数・高真空・高加熱の設備で不純物をppm単位まで除去できる点が強みです。

| 所在地 | 静岡県磐田市塩新田582-18 |

|---|---|

| 電話番号 | 0538-58-0318 |

神港有機化学工業

技術力や設備環境を活かし、「低コスト・品質の安定性・製品の安定供給」を追求しています。バッチ式蒸留設備や連続式蒸留設備、各種反応設備などを保有。年間20,000tもの有機合成品を生産することが可能です。

| 所在地 | 兵庫県神戸市東灘区住吉浜町18-26 |

|---|---|

| 電話番号 | 078-811-1931 |

レゾナック・

テクノサービス

茨城県日立市を拠点に、有機合成、化学分析、製品開発・製造などを行っています。20L減圧蒸留装置(理論段数10段)を用いて、電子材料レベルの高純度化を実現。分析センターでは化学分析や物性評価試験なども受託しています。

| 所在地 | 茨城県日立市東町4-13-1 |

|---|---|

| 電話番号 | 0294-23-3091 |

ジャパンケミカル

リサーチ

有機合成・精製から製品蒸留・溶剤回収、廃溶剤・廃水の焼却処理までトータルに対応している企業です。溶剤の精製蒸留では、60段精留塔や36段・18段真空蒸留装置などを駆使して、高純度な蒸留精製を実現しています。

| 所在地 | 広島県東広島市河内町入野1291-47 |

|---|---|

| 電話番号 | 082-437-1105 |

交洋ファインケミカル

自社設計の装置で、遠心式薄膜蒸留、精密蒸留、単蒸留の3つの蒸留方法に対応しています。金属管理を重視しており、PPBレベルの微細な金属を取り除き、管理できる体制を整えています。

| 所在地 | 京都府京都市南区吉祥院石原上川原町37 |

|---|---|

| 電話番号 | 075-681-0526 |

ここでは、受託蒸留企業の選定に役立つ情報を業種別に紹介します。各業種における蒸留の役割や適した蒸留技術、蒸留のメリット、会社選びのポイントなどわかりやすく解説しますので、ぜひ参考にしてください。

製薬工場

製薬業界における蒸留は単なる精製工程ではありません。医薬品に含まれる成分は高純度であることが求められ、わずかな不純物でも製品の安全性や有効性に影響を及ぼします。

そのため、減圧蒸留や高精度な精製技術に対応できる受託蒸留企業の選定が重要です。選ぶ際は、GMP対応の実績があるか、厳格な品質管理体制を持つかといった点に注目すると良いでしょう。

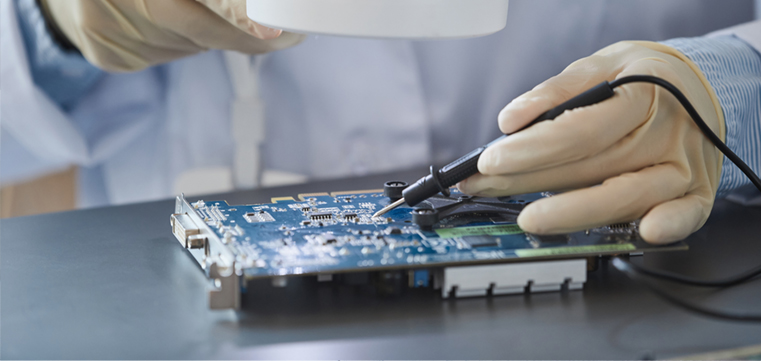

半導体工場

半導体製造においては、製品の微細構造に影響を及ぼすレベルの不純物すら許容されません。そのため、高純度の化学物質を安定的に供給できる蒸留企業の存在が不可欠です。

選定の際には、クリーンルーム対応・高真空蒸留の実績・金属汚染対策などをチェックすることがポイント。定期的な品質評価を実施し、厳格な分析体制を持つかどうかも判断基準となります。

化学工業

化学工業では、さまざまな原料や中間体の精製が必要とされます。複雑な化学反応から得られる製品を目的の純度まで高めるには、柔軟な対応力と多様な蒸留技術を備えた企業が適しています。

特に、スケールアップへの対応力や研究開発段階から量産体制まで一貫してサポートできる企業を選ぶことで、プロセスの最適化と安定供給が実現するでしょう。

電子部品工場

電子部品の製造でも、精密な蒸留は品質を左右する重要な工程です。高真空蒸留や低温蒸留など、高精度な条件に対応できる技術力が求められます。

特に、微細部品の製造にはわずかな不純物も影響を与えるため、再現性の高い精製技術と安定供給の実績を持つ企業が理想です。

ここでは、溶剤ごとの特性に対応した受託蒸留企業の選定方法を紹介します。それぞれの溶剤に適した蒸留技術をもつ受託蒸留企業を選ぶことで、プロセスの効率化や品質の安定、コストの無駄を省くことができるでしょう。

![]()

シリコーンは、耐熱性・耐寒性・撥水性などに優れた多機能ポリマーとして、電子部品や医療分野など幅広く活用されています。

極めて高い純度と分解リスクの少ない処理方法が求められるため、薄膜蒸留のような熱への影響を最小限に抑えた精製技術が有効です。企業選定では、短滞留時間・低圧運転・高効率な熱交換性能を備えた設備と、微量不純物の除去実績を持つことがポイントとなります。

![]()

エポキシ樹脂は、塗料や接着剤、電子コーティングなどに広く使用される一方で、熱や酸化に対してデリケートな構造を持つため、精製工程には高度な温度管理が不可欠です。

このため、熱分解リスクを避けつつ高純度を実現する薄膜蒸留などの技術に対応した受託企業が選ばれています。高粘度物質への対応実績や、連続処理への柔軟な対応力、試験スケールでの検証体制などもあわせて確認すると良いでしょう。

![]()

DMFの蒸留は、環境対策と高純度精製の両立が求められるハイレベルな工程です。溶媒の除去や残留物の最小化に対応するには、DMF特有の性質に精通した技術者と装置環境が必要不可欠。

受託蒸留を依頼できる企業を選ぶには、VOC(揮発性有機化合物)対策や廃液処理能力など、環境安全面での取り組みを確認しましょう。環境マネジメント認証の取得状況も見ておくと良いポイントです。

蒸留の技術や手法にはさまざまな種類があるため、目的とする成分を得るには蒸留技術に関する知識が欠かせません。ここでは、各蒸留技術の特徴や用途など基本的な知識についてわかりやすく解説します。

薄膜蒸留

薄膜蒸留は、液体を内壁に沿って薄い膜状に広げながら加熱し、短時間で蒸発させる蒸留技術です。加熱時間を最小限に抑えることで、熱による分解を防ぎつつ効率的に分離を行うことが可能となります。熱に弱い樹脂やオイル成分の蒸留に適しており、減圧環境と組み合わせて使用されることも一般的です。

減圧蒸留

減圧蒸留は、装置内の圧力を下げて物質の沸点を下げることで、低温での蒸留を可能にする方法です。揮発性の低い成分や熱に敏感な素材の分離に広く用いられており、蒸留の基本技術のひとつ。シンプルながら応用範囲が広く、他の蒸留法と併用されることも多い汎用的な手法です。

精密蒸留

精密蒸留は、非常に細かい分別を行うための高度な蒸留技術です。蒸留と凝縮を何度も繰り返すことで純度を高められることから、特に品質を重視する成分の抽出に向いており、医薬や化学など幅広い分野で用いられています。

水蒸気蒸留

水蒸気蒸留は、水の蒸気を利用して成分を分離する蒸留技術です。香料や精油の抽出などに使用され、高い純度を保持したまま処理を行います。ただし、水蒸気を使用するため、水に弱い物質には適用することができません。

連続蒸留

連続蒸留は、一定の流れで蒸留を行い、常に処理を続けることができる方法です。大量生産に適した技術で、コストパフォーマンスの良さが特徴のひとつ。処理能力の高さから、大規模な設備が必要とされます。

回分蒸留

(バッチ蒸留)

回分蒸留は、一定の量を一度に処理する蒸留技術で、少量かつ高精度な分離が求められる場合に適しています。各バッチの処理が完了するまで次の作業に進まないため、品質管理を徹底できるのが特徴です。

分留

分留は、沸点の差を利用して2種類以上の液体を分離する蒸留技術です。何度も繰り返して蒸留を行うことで、複数の成分を抽出できます。単蒸留では対応が難しい成分の分離に適した手法です。

分子蒸留

分子蒸留は、超高真空状態で「分子がぶつからずに移動できる距離(自由行程)」を確保する特殊な蒸留法です。熱に極めて弱い成分でも、分解を防ぎながら高純度で抽出可能。香料、栄養成分、CBDなどの精製に適しています。専用装置と高度な運用技術が必要なため、対応企業は限られます。

超臨界蒸留

超臨界蒸留は、超臨界CO2の液体並み密度と気体並み拡散性を活かし、低温短時間で高純度抽出を実現する技術。残留溶媒ゼロ化を目指す食品・化粧品・医薬品の精製に適しています。

オスマー型平衡蒸留

オスマー型平衡蒸留は、沸騰と凝縮を小ループで反復し、わずか数十mL試料から蒸気–液平衡を測定可能。VLEデータ取得の定番法としてプロセス設計に活用されています。

受託蒸留を活用する際には、コスト構造や納期対応など、実務に関わる契約面の理解が必要不可欠です。

そこで、トータルコストの抑え方や納期の柔軟性を確保するためのポイントについて解説。長期的なパートナーシップを築くうえで重要な視点なので、事前にしっかり押さえておきましょう。

受託蒸留のトータルコスト

を抑えるポイント

受託蒸留のコストを抑えるには、単発の価格だけでなく、プロセス全体を見据えた判断が重要です。相見積もりに加え、効率的な処理方法の選定や処理量に応じた単価調整、継続取引による改善提案の活用が鍵となります。

受託蒸留の納期と柔軟性の

確保方法

納期の安定は、顧客との信頼構築や製品供給の継続性に直結します。対応力の高い生産スケジュールや、試作段階からの情報共有体制、連絡のスムーズさなどが、納期トラブルの防止に効果的です。

受託蒸留レシピの知的財産保護

独自レシピの流出は競争力喪失に直結。棚卸しで保護対象を明確化し、特許×営業秘密のハイブリッド戦略、相互NDAや教育監査で機密を守りつつ製造スピードを維持する手法を解説。半年ごとにチェックリストを更新し、リスクを継続的に低減するポイントを説明します。

受託蒸留契約の標準条項と交渉ポイント

品質・コスト・納期を両立する受託蒸留契約の要点を整理し、仕様書と契約書の二層管理、品質保証基準などをバランス良く盛り込み、長期的な信頼関係を築く方法を紹介。契約書雛形例も掲載しながらわかりやすく解説しています。

受託蒸留では専門用語が多く使われるため、あらかじめ基本的な意味を押さえておくと技術内容の理解がスムーズになるでしょう。ここでは、よく目にする用語の中から代表的なものをピックアップし、技術の背景や仕組みをわかりやすく解説します。

共沸点破壊

共沸点とは、特定の混合物が一定の比率で同時に蒸発する現象を指し、通常の蒸留では分離が困難になります。この現象を解消するための手法が共沸点破壊で、添加剤の利用や加圧・減圧操作などによって、分離が可能な条件に変化させる技術です。

膜蒸留

膜蒸留は、水蒸気だけを透過させる特殊な膜を用いて、成分を分離する技術です。熱と圧力ではなく、膜を通すかどうかで分離を行うため、低温・省エネルギーでの処理が可能です。淡水化や排水処理など、水処理分野で活用が進んでいます。

インライン冷却システム

インライン冷却システムは、機器内部の流路を通じて冷却媒体を循環させ、発生した熱を効率的に除去する冷却方式です。優れた熱交換効率に加え、省スペース化や精密な温度制御、メンテナンスのしやすさが特長です。近年はAI制御やナノ流体などの新技術も取り入れられています。

廃熱回収システム

廃熱回収システムは、工場やプラントで発生する排熱を回収して再利用する仕組みです。熱交換器やORCといった技術を活用し、エネルギー効率の向上とともに、燃料消費やCO₂排出量の削減に貢献します。

コンデンサー効率

コンデンサー効率は、理論的に見込まれる最大放熱量に対して実際に放出された熱量の割合を示す指標であり、式 η = (Tin − Tout) / (Tin − Tsat) × 100% によって求められます。冷却媒体の温度や流量、凝縮圧力、熱交換面の汚れなどが効率に影響を及ぼします。マイクロチャネル熱交換器やナノ流体の活用、AI・IoTによる制御、可変流量システムの導入により、運転コストの削減や環境負荷の軽減が見込まれます。

フィード条件最適化

フィード条件最適化は、化学プロセスにおいて原料の温度や圧力、濃度、流量などの条件を調整し、反応効率とエネルギー使用のバランスを改善する手法です。収率の向上、コストの低減、運転の安定性確保にも効果があります。

エネルギー回収

エネルギー回収とは、工場の排熱や排気ガスなど、従来捨てられていた未利用エネルギーを再利用し、省エネやコスト削減、CO₂排出削減につなげる取り組みです。熱交換やMVRシステム、熱回収ボイラーなどの技術が活用され、政府の支援制度も整備されています。

蒸気圧曲線

蒸気圧曲線とは、温度と蒸気圧の関係を表したグラフです。液体が気化する力(蒸気圧)は温度により変化し、これを把握することで蒸留条件や機器設計、真空乾燥の適正温度などを見極められます。化学・食品・医薬品分野で広く活用されます。

フィード条件最適化

フィード条件最適化は、原料の温度・圧力・濃度・流量を調整し、収率向上とエネルギー削減を実現する手法です。シミュレーションやAI制御を活用した最適化が進み、製薬・化学分野で広く導入されています。

分配係数

分配係数は、物質が水相と有機相にどの程度分配されるかを示す指標です。抽出や蒸留の分離効率設計に不可欠で、logP値は薬物の膜透過性や環境挙動の予測に利用されます。

液液平衡

液液平衡は、混ざりにくい液体同士が相分離したときの成分分配状態を表します。相図や熱力学モデルを用いた解析により、抽出・精製プロセスの効率改善や溶媒選定に活用されています。

スラッジ分離

スラッジ分離は、液体中の固形物や残渣を除去する操作です。遠心分離・膜分離・凝集沈殿などの技術を活用し、受託蒸留や製薬・食品産業、環境工学での残渣処理に応用されています。

廃熱回収システム

廃熱回収システムは、工場や発電所で発生する未利用熱を回収・再利用する仕組みです。熱交換器やMVR・ORCを用いて省エネやCO₂削減を実現し、蒸留や食品・製薬業界で導入が進んでいます。

冷却・凝縮

冷却・凝縮は、蒸気を冷却して液体に戻す操作です。熱交換器や真空凝縮などの技術を活用し、蒸留・製薬・食品・環境工学の分野で効率的な分離と安全性確保に役立ちます。

加熱媒体

加熱媒体は、熱を効率的に伝えるための流体で、蒸気・温水・熱媒油・溶融塩などが代表例です。安定した加熱とエネルギー効率向上を実現し、受託蒸留や化学・食品・製薬産業で広く利用されています。

サブクーリングプロセス

冷媒を飽和温度以下に冷却し、フラッシュガスを防いで冷却効率を安定させやすい技術です。適切な範囲での制御によりCOP改善や省エネ効果が期待されますが、過度なサブクールは圧損や結露のリスクを伴います。

設計には冷媒特性や安全性の考慮が不可欠で、HVACや再エネ活用と組み合わせることで持続可能な冷却が可能になります。

加熱媒体

外部熱源から装置へ熱を運ぶ流体で、蒸気・熱油・加熱ガスが代表例として挙げられます。蒸気は伝熱性が高く広く利用されている一方で、高温には加圧が必要です。選定時には温度域・応答性・安全性・コストを総合的に比較し、運用では水質や劣化、漏洩管理など日常のメンテナンスが効率や安全性に影響を与える可能性があります。